LifeSong² : Les tôles sont en place

Écrit par Emmanuelle Dumas du LifeSong Sailing, future propriétaire du LifeSong 78

Comme détaillé dans l’article précédent Construire un bateau, par où commencer?, notre voilier a une ossature bien échantillonnée pour donner de la structure et de la résistance à la coque même dans les glaces denses.

Il ne reste plus qu’à poser les tôles d’épaisseurs variables : de 12 mm près de la quille à 6 mm vers le haut de la coque. Ce choix garantit une grande robustesse sous la ligne de flottaison – là où les glaces frappent – tout en assurant plus de légèreté en partie supérieure. Résultat : une coque solide, mais optimisée en poids pour la performance.

Les tôles ont été assemblées avec une rapidité impressionnante! Et cela grâce à l’ingéniosité du cabinet d’architecture navale Oeuvre Vives qui travaille en collaboration avec le chantier Bord à Bord.

Après la rapide mise en place des tôles de coque, de longues semaines suivent où l’équipe soude des kilomètres de soudures à l’intérieur ainsi qu’à extérieur! Puis, il faut tout disquer pour rendre la coque belle et uniforme. Un travaille éreintant pour l’équipe, mais grandement apprécié.

Vivez le début de chantier en accéléré!

Les quatre premiers mois de construction (février à mai) sont visibles en 1 minute chrono, grâce à notre vidéo en timelapse.

Les petits détails de la coque

Des détails, il y en a plein ! Ce n’est pas pour rien qu’on a pris plus d’un an à faire les plans ! En voici trois qui rendent LifeSong unique en son genre.

Keel cooling

C’est quoi ça un Keel Cooling?! C’est un système de refroidissement moteur sans eau de mer, sans filtre, et sans tracas. Le refroidissement par la quille – ou plutôt par la coque – repose sur un circuit fermé où le liquide de refroidissement circule dans des conduits soudés le long de la coque. Fini les glaces et les algues qui rentrent dans le filtre à eau! Particulièrement important lorsqu’un bateau prévoit hiverner dans les glaces!

Les conduits de plus de 300 litres ont été soudés directement sur la coque avant même de retourner celle-ci.

Étrave

Pour ceux qui s’y connaissent un peu dans la soudure et l’aluminium, vous comprenez la complexité de créer une coque en forme (et non « à bouchain ») comme notre LifeSong². L’étrave a longtemps été un sujet de questionnement pour le chantier et l’architecte. Finalement, l’option d’assembler plusieurs pièces “en plein” tel un puzzle pour enfant a été retenue. L’avant de la proue sera franchement indestructible avec ça !

Tableau arrière

En croisière, nous passons peu de nuits à quai. La plupart du temps, nous sommes au mouillage et l’on utilise l’annexe pour les débarquements à terre. La facilité de circulation entre le cockpit et le zodiac est donc primordiale. Nous avons opté pour une jupe assez verticale (pour gagner le maximum de rangement dans les coffres arrière) avec un tableau pivotant créant une plateforme d’accès de plusieurs m². Une vraie plage arrière avec échelle de bain pour les plus courageux qui oseront se jeter à l’eau après le sauna.

Sur les photos ci-haut, on découvre le tableau arrière avec les ouvertures extérieures pour les radeaux de survie, l’ouverture centrale pour un accès aux coffres arrière lorsque la plateforme est descendue et les deux cavités de chaque côté de la porte qui vont servir à stocker des rouleaux de bouts (longues cordes de 200 m) qui nous permettront de nous amarrer dans de petits mouillages, notamment en Patagonie.

Et plein d’autres petits secrets à découvrir prochainement!

Le retournement de la coque

Le chantier Bord à Bord: pari gagné

Une grande et belle étape est déjà derrière nous. Dix tonnes d’aluminium volant au bout d’une grue, quel spectacle !

Le chantier Bord à Bord avait prévu de fabriquer des bateaux jusqu’à 24 mètres (au grand maximum) lorsqu’ils ont réfléchi à l’agrandissement de leur chantier. En sachant très bien qu’ils n’avaient encore jamais construit de bateau au-dessus de 18 mètres, on peut dire qu’on a misé sur notre chance et notre «feeling»en leur donnant le contrat de construire la coque de notre voilier d’expédition.

Pari gagné.

Non seulement, la coque s’est construite dans les temps et avec un grand professionnalisme, mais, en plus, ils ont su gérer le retournement de la coque parfaitement.

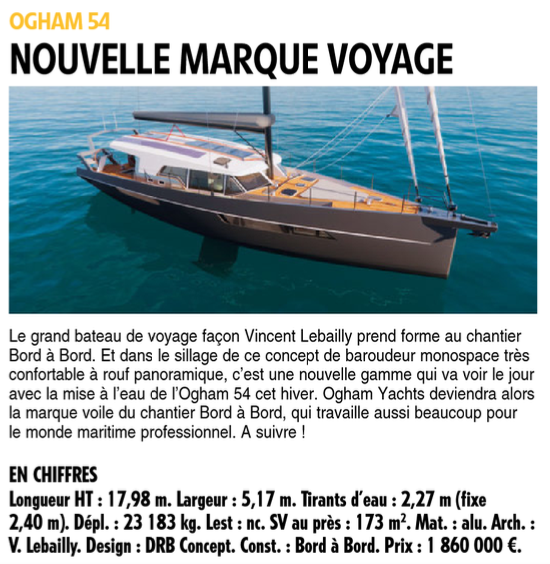

Pour ceux qui n’y connaissent pas grand-chose en construction navale, le retournement de la coque est toujours le moment le plus tendu. Il y a plusieurs façons de le faire, la plus commune étant à l’horizontale. Le chantier avait d’abord considéré l’option horizontale avec l’aide de leurs deux ponts roulants. Mais imaginez en plein milieu du chantier un bateau de 24 mètres balançant ses 10 tonnes de tribord sur bâbord et pouvant d’un coup se laisser emporter dans un coup de fouet violent… L’équipe Bord à Bord ou plutôt d’Ogham Yachts (leur nouvelle gamme de voiliers) a donc finalement misé sur un retournement à la verticale en extérieur du chantier grâce à deux grues.

Bon choix pour la manutention presque parfaite et aussi pour le spectacle!

Revivez l’événement en vidéo

La suite de la construction

Le bateau étant maintenant à l’endroit et de retour dans le chantier. La construction continue avec l’assemblage du roof (salon de pont) et du pont. Ça avance à grande vitesse et on à hâte de vous en parler dans le prochain article : Coque+Pont+Roof = Chaudronnerie Terminée!